3D laser printers

Het verschil tussen de SLA en SLS 3D printtechnologie

Wanneer u op de term ‘3D laser printer’ zoekt kunnen er verschillende resultaten naar boven komen. Toch zijn er slechts twee 3D printtechnieken waar het vooral om draait bij deze term, namelijk de SLA en de SLS techniek. Ook wel bekend als Stereolithography en Selective Laser Sintering. Beide technieken gebruiken laser(s) bij het 3D printen van het kunststof materiaal. Echter, dezelfde term gebruiken voor deze technieken kan verwarrend zijn, aangezien ze naast het gebruik van een laser verder compleet anders werken. Hoe? Wij leggen het u graag uit!

Gratis advies?

Of wilt u meer informatie?

Wij helpen graag bij het

vinden van de juiste

machine die aansluit bij

uw bedrijf!

Home » 3D printers » Kunststof 3D Printers » 3D laser printers

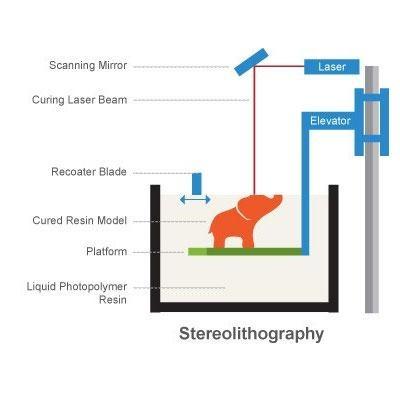

Hoe werkt Stereolithography?

Om te beginnen geven wij u meer informatie over de SLA 3D printtechniek. Dit staat officieel voor Stereolithography Apparatus en was de eerste beschikbare 3D printtechnologie op de markt. Vanuit een CAD-file wordt het gewenste product in dunne laagjes opgedeeld door de slicing software, waarna het model laag voor laag kan worden geprint. SLA werkt met een lichtgevoelig vloeibaar hars als basismateriaal en het product wordt gebouwd in een vloeistofbad. Vervolgens wordt het item selectief (enkel het ontworpen model!) uitgehard door middel van UV licht uit de laser. De overblijvende vloeistof is herbruikbaar. Het voordeel van deze 3D printtechniek is dat het gladde en nauwkeurige onderdelen oplevert. Het is zelfs mogelijk om transparante onderdelen te printen.

SLA is zeer geschikt voor prototyping

Door het werken met UV licht is de SLA techniek zeer geschikt voor prototyping en leent het zich minder goed voor de productie van eindproducten. De geprinte onderdelen worden namelijk op de lange termijn bros door blootstelling aan UV licht en dat is uiteraard niet gewenst bij eindproducten.

De SLA techniek heeft ook een nadeel. Tijdens het printen zijn er namelijk support structuren nodig. Deze structuren kunnen enkel en alleen gemaakt worden van hetzelfde materiaal als het eindproduct, waardoor het dus uiteindelijk afgebroken moet worden. Een proces wat vaak handmatig wordt uitgevoerd, waardoor er littekens kunnen ontstaan op het geprinte model.

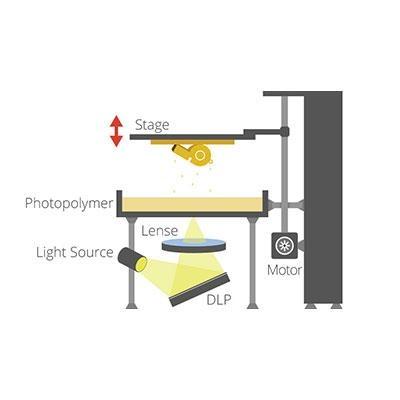

DLP 3D printtechniek

Er is ook nog een variant op de SLA techniek, te weten DLP (Digital Light Processing). Het verschil met SLA? Bij DLP wordt een projector gebruikt voor het uitharden van vloeistof, waarbij de bundel door de vloeistof geprojecteerd wordt. Op afbeelding 2 kunt u zien hoe dit in zijn werk gaat.

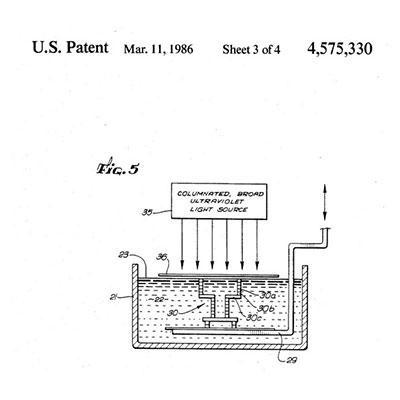

De magie van SLA

Zoals eerder genoemd was SLA de allereerste beschikbare 3D printtechnologie op de markt. Eind jaren 80 werd deze term al genoemd, moet u nagaan! In de video kunt u een fragment zien uit Good Morning America uit 1989, waar Charles ‘Chuck’ Hall (oprichter van 3D Systems) deze ‘magische’ technologie aan het publiek uitlegt. U kunt in het fragment goed zien hoe het proces werkt én hoever we inmiddels al zijn gekomen.

Als leuke toevoeging ziet u op deze pagina ook nog een schets van de patentaanvraag voor de SLA 3D printtechniek uit 1986.

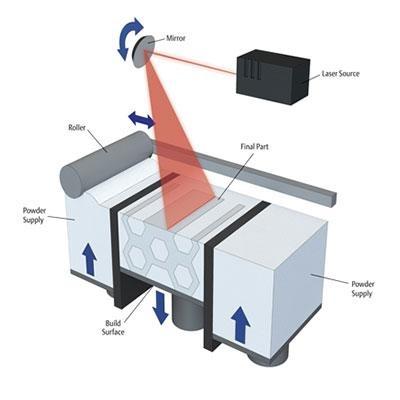

Hoe werkt Selective Laser Sintering?

De tweede techniek die we toelichten is SLS, wat staat voor Selective Laser Sintering. Met 3D printers die voorzien zijn van deze techniek kunnen kunststof eindproducten worden geproduceerd. Hoewel ook deze 3D printtechniek een laser gebruikt is het compleet anders dan SLA. Bij de SLS techniek wordt gebruik gemaakt van een heel fijn kunststof poeder dat aan elkaar gesmolten wordt door middel van een laser. Dit kunststof poeder kan uit verschillende materialen bestaan, maar de meest gebruikte poeder is PA12 Nylon. Over het algemeen zijn de geproduceerde onderdelen met deze techniek wit van kleur.

De SLS 3D printtechniek

Bij SLS wordt een CAD-file door de software opgedeeld in laagjes van 0,1 mm. Deze worden vervolgens laag voor laag in het kunststof poeder door de laser gesinterd. Dit houdt in dat het poeder verhit wordt tot het smeltpunt. De laser verhardt enkel het model en na afloop van het bouwproces ligt het product in het poeder. In tegenstelling tot SLA heeft u bij SLS geen support structuren nodig. Het overblijvende poeder dient namelijk als ondersteuning en kan gedeeltelijk hergebruikt worden.

Multi Jet Fusion 3D printtechniek

Een vergelijkbare technologie is de HP Multi Jet Fusion 3D printtechniek, welke ook met poeder als basismateriaal werkt en dit vervolgens versmelt met infrarood licht. Een belangrijk voordeel van deze techniek is dat het overblijvende materiaal/poeder bruikbaar blijft. Slechts 20% van het poeder dient ververst te worden. Dit houdt in dat 80% van het poeder herbruikbaar is bij de HP MJF 3D printtechniek tegenover 50% bij SLS. En met sommige HP materialen kunt u zelfs wel 100% van het poeder hergebruiken!

Verschillende soorten 3D printers bij Landré

Uiteraard bent u bij ons aan het juiste adres voor het vinden van een goede, industriële 3D printer. Wij beschikken over een breed aanbod 3D printers, welke geschikt zijn voor zeer veel toepassingen. Om u alvast op weg te helpen hebben onze specialisten een top 3 samengesteld, welke u hieronder kunt terugvinden. Sluit dit toch niet helemaal aan bij uw huidige productieproces? Dan adviseren wij u zeker om ook eens te kijken naar de andere kunststof en metaal 3D printers in ons assortiment.

3D Systems MJP 2500 Plus

v.a. € 54.100,-

Bouwvolume

295 x 211 x 142 mm

Techniek

Multijet technologie

Printresolutie

800 x 900 x 790 dpi (x,y,z)

HP Multi Jet Fusion 5200

v.a. € 342.780,-

Bouwvolume

380 x 284 x 380 mm

Laagdikte

0,08 mm

Printresolutie

1.200 dpi

Neem vrijblijvend contact met ons op

Wilt u meer weten over de bijbehorende technieken of bent u geïnteresseerd in een 3D laser printer? Laat het ons dan weten middels onderstaand formulier. Wij voorzien u graag van meer informatie en plannen wanneer gewenst een vrijblijvend adviesgesprek met u in. Wij kunnen dan ook direct een demonstratie geven van de 3D printers en de technieken in onze eigen showroom.

Vul onderstaand formulier in en wij nemen zo snel mogelijk contact met u op!